隨著人們對環(huán)境保護的認識逐漸提高和自然資源的不足,質(zhì)子交換膜燃料電池(PEMFC)將到了社會,受到越來越多的關(guān)注。與傳統(tǒng)能源相比,PEMFC具有效率、壽命、零排放、低溫快速啟動等特點,可以同時解決部分問題。能源和環(huán)境保護兩大世界難題是未來最有希望的能源之一。目前,PEMFC開發(fā)和商業(yè)化進程局限性主要來自可靠性、耐久性差和高成本。

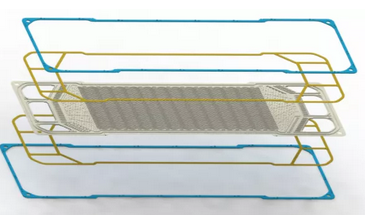

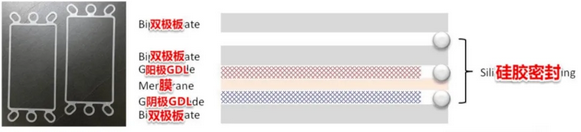

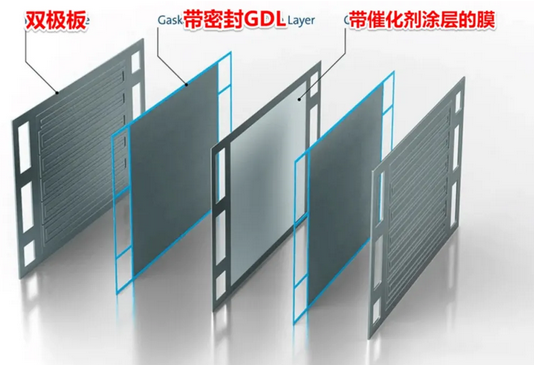

PEMFC的重要組成部分雙極板約占電池堆棧的80%,成本約占38%,幾乎占了。燃料電池堆的所有體積。因此,材料的選擇與PEMFC電化學(xué)性能密切相關(guān)。所以對于雙極板材料的研究已經(jīng)成為PEMFC研究的熱點之一。

一、雙極板材料的類型及研究進展

目前國內(nèi)外對PEMFC陽極板材料的研究主要集中在石墨、金屬、聚合物復(fù)合材料方面。在國際市場上,歐美石墨、金屬雙極板整體較強,美、英復(fù)合材料雙極板處于世界先進水平。國家內(nèi)部石墨雙極板比較成熟,個別制造商生產(chǎn)的石墨雙極板部分性能已達到國際先進水平。金屬和復(fù)合材料兩極化在我國研究比較晚,但技術(shù)仍有較大的提升空間。

石墨雙極板

石墨是最早出現(xiàn)和最常用的雙極板材料。

雙極板的成本、機械性能、透氣性、防腐性能、導(dǎo)電性能和表面接觸電阻等被用作雙極板核心指標有嚴格的要求,因此石墨雙極板的原料選擇和工藝加工工藝會影響滿足的可能性。最終目標市場的需求。

原材料

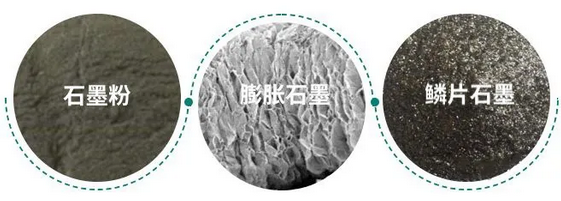

根據(jù)工藝需求,石墨可以制成粉末、線圈、板材和乳液,但原材料主要分為三類。

石墨粉:化學(xué)反應(yīng)非常敏感的物質(zhì),在不同的環(huán)境下,他的電阻率都在變化,錫墨取決于絕緣能否保證物體內(nèi)石墨粉末不斷。耐高溫、化學(xué)穩(wěn)定性、可塑性、耐熱性都很好。

膨脹石墨:天然石墨鱗片通過插入、水洗、干燥、高溫膨脹得到的疏松多孔蠕蟲樣物質(zhì)。除了天然石墨本身的優(yōu)秀性能外,還具有天然石墨所無法看到的柔軟性、壓縮彈性、吸附性和耐受性輻射性等特性,膨脹石墨遇到高溫,瞬間體積可膨脹150~300倍。

鱗片石墨:結(jié)晶完整,是天然賢靜質(zhì)石墨,具有魚人形狀、六角晶界、層狀結(jié)構(gòu)、薄韌性。

性質(zhì)好,物化性能好,導(dǎo)熱性、導(dǎo)電性、抗熱沖擊性、耐蝕性等優(yōu)秀。

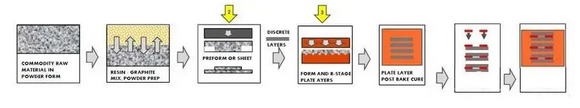

生產(chǎn)工藝

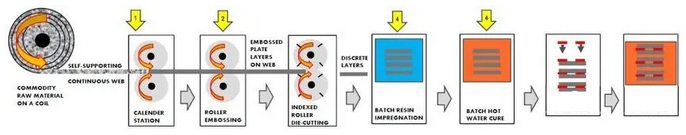

石墨雙極板的生產(chǎn)加工主要分為兩類。一個是膨脹石墨復(fù)合材料的板材成形工藝,另一個是膨脹石墨復(fù)合材料的板材成形工藝類是石墨粉末和樹脂混合材料的成型/注射成型工藝。引用加拿大AFCC 2017年公開的關(guān)于這兩種流程類型的分析報告。

第一類:膨脹石墨板經(jīng)過光、成型、去除后滲透樹脂、硫化、粘合、密封硫化工藝。

最后形成雙極板產(chǎn)品。

該工程具有以下特點:

能很好地滿足極板外形、表面幾何輪廓和機械尺寸的要求。

膨脹石墨材料的連續(xù)性導(dǎo)致導(dǎo)電和熱傳導(dǎo)性高。

滿足需要的表面疏水性特性需要通過工藝和材料的共同處理來解決。

采用軋制工藝,設(shè)計精度和工藝精度有待進一步提高。

夾緊壓力、樹脂配比及表面接觸阻力的后處理是影響極板性能的關(guān)鍵。

第二類:首先準備石墨粉末和樹脂的混合材料,然后對混合材料和模具進行成型前處理。

進行成型和硫化,最后粘合和密封形成產(chǎn)品,該工藝具有以下特點:

能很好地滿足極板外形、表面幾何輪廓和機械尺寸的要求。

由于混合粒子阻斷石墨材料的連續(xù)性,高電流下的電導(dǎo)率需要進一步提高。

滿足表面疏水性特性的需要,通過工藝和材料的共同處理來解決。

樹脂的比例和選擇型、硫化時間及表面接觸電阻的后處理是影響極板性能的關(guān)鍵。

目前,制備石墨雙極板的技術(shù)基本成熟,但由于石墨的脆性,雙極板的體積增大,成本增加,成為石頭。墨水將逐漸被金屬和復(fù)合材料代替。

金屬雙極板

金屬雙極板比石墨雙極板具有相似的高導(dǎo)電性、導(dǎo)熱性,但后者具有更好的機械強度,氣體阻力和沖擊阻力,所以可以更薄更輕,密度比功率大。同時,金屬雙極板制作工藝少,量產(chǎn)工藝成熟,可以大大降低量產(chǎn)成本。

大幅減少的熱容量使金屬板具有更強的低溫啟動能力,陽極板厚度非常薄,可準備到——適合大規(guī)模生產(chǎn),小于1毫米,可大大降低制作成本。應(yīng)用于汽車燃料電池時,可以從燃料電池獲得很高的能量。在密度和對大規(guī)模生產(chǎn)的需求方面,金屬雙極板與石墨和復(fù)合雙極板相比具有相當大的優(yōu)勢。

生產(chǎn)工藝

不同制造商的雙極性板生產(chǎn)過程在細節(jié)上不同,但目前主流的沖壓雙極性制造方案必須都是和。Borit生產(chǎn)陽極板的過程相似。綜上所述,除了早期設(shè)計階段外,金屬雙極板的生產(chǎn)流程這個過程主要由以下六個階段組成:

材料準備

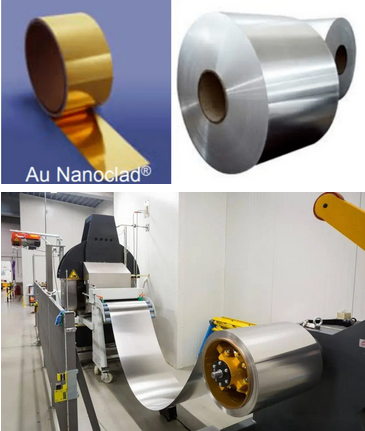

制造燃料電池金屬雙極板時,一般有兩種選擇,一種是預(yù)涂層的條,一種是沒有涂層的條帶。

涂層條,如SANDVIK提供的預(yù)涂層處理條產(chǎn)品,通常不需要在極板成型后涂層為了更快、更便宜地生產(chǎn)雙極性板而處理,但拋光穩(wěn)定性在加工和焊接后可能會出現(xiàn)問題。小在收集資料的過程中,除豐田以外,目前市面上的兩極化生產(chǎn)企業(yè)(如Borit)被發(fā)現(xiàn)沒有涂層。處理的不銹鋼條很多。以Interplex制造雙極板為例,使用的帶材材料為SU316L不銹鋼,厚度約為0.075-0.1毫米。

成型和分割

如果條被清洗,就會進行成型和分割,產(chǎn)生陰極板和陽極板。各家的成型方式和過程都會不同同樣,上圖Interplex使用沖壓成型方法,Borit等一些企業(yè)使用液壓成型方法(下圖)。一些制造商使用不同的成型方法。另外,一些供應(yīng)商支持少量批量生產(chǎn)時的蝕刻或加工方式從兩極化整形來看,這里不贅述。

質(zhì)量檢查

單片極板制造完成后,對各極板進行質(zhì)量檢查,確保山脊和溝的大小、厚度和誤差符合設(shè)置計算要求。

激光焊接

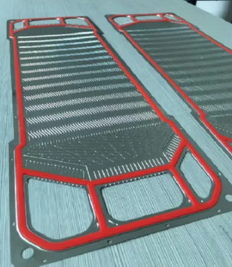

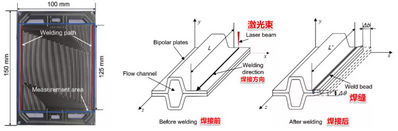

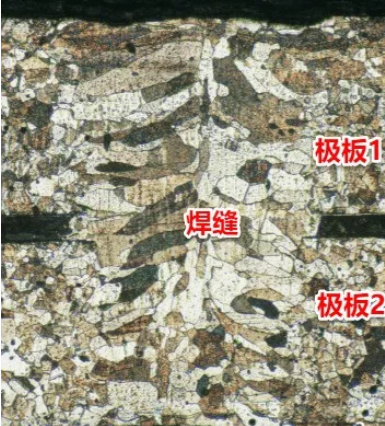

符合質(zhì)量要求的陰極板在此階段通過激光焊接,形成完整的陽極板。

雙極板的激光焊接方法如上圖所示。激光束沿設(shè)計在雙極板周圍的密封槽焊接,激光通過生成的焊縫連接陰陽極板,如下圖所示。

焊接后,雙極板的冷卻液口袋完全密封,最后進行密封性能測試。

涂層處理

然后,雙極性板被涂上涂層,提高雙極性板的耐蝕性。目前常用的涂層處理是使用PVD方法。

密封

最后一步是在陽極板設(shè)計的密封槽中填充密封材料。這個階段的設(shè)計可能會因制造商而異。

一些制造商使用定制密封圈粘貼陽極板(見下圖)。

一些制造商使用粘著工藝,一些企業(yè)(如KODEVO)使用與GDL集成的密封圈(見下圖)。

因此,陽極板制造商的生產(chǎn)過程不一定包括這個階段。

復(fù)合雙極板

復(fù)合雙極板由兩種以上材料組成,合成其他材料,優(yōu)化機械性能,克服石墨材料和金屬材料的缺陷、石墨材料的耐蝕性和金屬材料的高強度特性相結(jié)合,今后將導(dǎo)致低成本改變方向發(fā)展其優(yōu)點是燕子簡單,成本低廉,質(zhì)量輕,抗腐蝕。目前主要是碳/碳復(fù)合雙極板和石墨/聚合物復(fù)合雙極板。

二、表面修飾的雙極板材料

目前,以金屬合金和不銹鋼為基底的陽極板的表面改造成為研究熱點。為了防止金屬雙極板腐蝕、磁控濺射、封閉場不平衡磁控濺射離子鍍(CFUMSIP)、電弧離子鍍、化學(xué)鍍、氣相沉積及其他技術(shù)基質(zhì)涂層。常見的金屬合金有鋁合金、碳鋼等。不銹鋼有316L、310L等。以金屬合金和不銹鋼為底座的陽極板的表面改性主要有以下三種:

碳基涂層表面改性

目前國內(nèi)外對碳基電鍍的表面改性研究如下:

利用不平衡的磁控濺射方法,可以在316L不銹鋼表面制作非晶碳涂層,大大提高表面。

導(dǎo)電性,其導(dǎo)電性優(yōu)于石墨雙極板。同時提高了耐蝕性和化學(xué)穩(wěn)定性。

研究結(jié)果顯示,利用等離子輔助化學(xué)氣相沉積技術(shù),在不銹鋼表面制備碳電鍍,使氣體的表面形態(tài)蒙上陰影。

用響片制作的膜層的耐蝕性和導(dǎo)電性有利于氣體表面的缺陷對碳膜的生長。

在304不銹鋼表面制造了碳納米管多層膜,結(jié)果表明,該涂層能有效提高表面導(dǎo)電性和耐蝕性

性。

用不同方法制備的碳基涂層陽極板都很好地展示了耐蝕性和低界面接觸電阻,現(xiàn)在是磁性的。

控制濺射制作的多層電鍍不銹鋼陽極板性能更好,應(yīng)用前景廣闊。

金屬氮化物涂層表面改性

金屬氮化物具有耐蝕化學(xué)穩(wěn)定性和導(dǎo)電性,成為受歡迎的不銹鋼陽極板表面涂層材料。其中鉻的氮化物和鈦的氮化物電鍍得到了廣泛的研究。目前國內(nèi)外金屬氮化物涂層的表面改性研究有以下幾種:

采用脈沖偏置電弧離子鍍技術(shù),在316L不銹鋼表面制作了三種不同成分的CrxN電鍍。綜合表面接觸阻力和電化學(xué)腐蝕結(jié)果表明,表面鍍有Cr0.49N0.51Cr0.43N0.57梯度層的不銹鋼樣品高電導(dǎo)率和耐蝕性,表面接觸角為90.5,對電池工作中的水非常有利及時排放。

通過比較普通不銹鋼、Ni基合金及氮化鉻涂層不銹鋼的表面接觸阻力和耐蝕性,可以獲得利用。用PVD方法制備的氮化鉻電鍍不銹鋼是標準樣品中唯一顯示導(dǎo)電性和耐蝕性的樣品。

利用PVD方法在316L不銹鋼表面沉積CrN電鍍,結(jié)果表明CrN電鍍不銹鋼的表面接觸阻力比較原始。詩篇在降低量級的同時,在恒電位極化實驗中表現(xiàn)出了良好的穩(wěn)定性。

上述研究表明,不銹鋼氣體表面堆積多層金屬氮化物涂層后,改性陽極板具有較高的耐蝕性。

具有較致密的層結(jié)構(gòu)和較強的力學(xué)性能,具有一定的商業(yè)推廣價值。

聚合物涂層表面改性

通過電化學(xué)沉積法,在316L不銹鋼陽極板表面沉積了聚苯胺電鍍層。在模擬燃料電池環(huán)境下在中執(zhí)行動作電位測試。測試結(jié)果表明,涂層陽極板的性能明顯優(yōu)于未涂層陽極板的性能。是實驗證。事實上,聚苯胺薄膜是防止腐蝕環(huán)境內(nèi)滲的有效屏障。

鈦雙極表面沉積了Ni-P /TiN/PTFE涂層。模擬燃料電池環(huán)境下恒電位極化5小時變形的雙極板腐蝕電流密度為0.48 a/cm2 [腐蝕電位-0.16伏(vs.she)],接觸角和接觸電阻分別為112.4和5.2米 cm2。聚合物改造的陽極板的耐蝕性都有所提高,可以做到。雖然足以滿足美國能源部的要求,但機械性能和實際工作環(huán)境中的耐久性仍有待考察。

通過上述研究,可以通過表面涂層及表面合金化等表面改性手段提高不銹鋼的耐蝕性,減少表面接觸阻力,使不銹鋼陽極板滿足燃料電池的應(yīng)用。

隨著燃料電池技術(shù)的成熟,其應(yīng)用領(lǐng)域不再局限于宇宙、國防等,而是逐漸向汽車、家庭移動

擴大小型發(fā)電站等民間領(lǐng)域。為了與鋰、超級電容器等儲能技術(shù)競爭,必須減少燃料電池的成果

本。對于不銹鋼雙極板的表面改性技術(shù),如何在保證不銹鋼性能的同時控制制造工藝?

波恩、規(guī)模化、大規(guī)模生產(chǎn)將成為未來的主要發(fā)展方向。

表面涂層技術(shù)對設(shè)備要求很高。特別是表面電鍍貴金屬層的成本太高,難以滿足大容量、低成本。本不銹鋼陽極板的表面?zhèn)€性表面合金化是一種合金元素,與表面涂層技術(shù)相比,設(shè)備要求低,可用。選擇范圍廣,能更好地控制成本,便于大規(guī)模生產(chǎn)。此外,表面合金變質(zhì)層和襯底冶金黃金組合沒有涂層脫落的危險,壽命更長。因此,表面合金化技術(shù)有望成為燃料電池不銹鋼鋼雙極板表面改性的有效方法。

三、結(jié)論和展望

無涂層石墨、金屬和復(fù)合雙極板的制造工藝成熟,但仍然復(fù)雜、昂貴且穩(wěn)定性不好的問題。

目前,最有可能在商業(yè)上推廣的是多層氮鉻化合物電鍍和導(dǎo)電碳膜陽極板。聚合物涂層陽極板雖然表現(xiàn)出來。雖然耐蝕性和導(dǎo)電性高,但力學(xué)性能不好,無法承受燃料電池堆疊組裝帶來的磨損。沖擊力、生產(chǎn)成本高,大規(guī)模營銷困難,因此大部分工作仍然集中在燃料電池環(huán)境模擬上。性雙極板耐蝕性和導(dǎo)電性的研究。

今后,改造性陽極板在實際工作環(huán)境下對電化學(xué)性能進行深入研究時,應(yīng)進一步考察在商業(yè)生產(chǎn)條件下電鍍。在PEMFC的實際操作條件下,層制備過程的可靠性、重復(fù)性和大面積表面修飾金屬雙極板的長期通過穩(wěn)定性、流程優(yōu)化、表面修改過程,具備更溫和的準備條件,縮短工作時間,降低高性能涂層表面改性金屬雙極板的成本。

延伸閱讀:氫燃料電池雙極板激光焊接解決方案